- Strona Główna

- Oferta

- Przemysł spożywczy

- DAXNER

Pakowaczki w folię, kartony, na palety

Maszyny DM PACK są dostosowane do potrzeb i produktów klienta, dlatego mogą mieć różne wymiary, ale ich kompaktowość i konstrukcja sprawiają, że są małe, a jednocześnie zachowują jakość, wytrzymałość i niezawodność w czasie. Wszystkie maszyny są dostępne w wersji ze stali nierdzewnej, aby spełnić wymagania higieniczne przetwórstwa żywności i dla innych regulowanych sektorów.

Wszystkie maszyny DM PACK są wyposażone w najnowsze systemy łączności zdalnej, aby otrzymać wsparcie serwisowe od wykwalifikowanych techników.

Oprócz bycia na czele digitalizacji i połączeń, wszystkie maszyny pakujące DM PACK są zbudowane z komponentów posiadających certyfikat ISO.

Modele maszyn pakujących w folię: Flowpack, Maszyna pakująca z bocznym zgrzewaniem, Maszyny do pakowania w folię termokurczliwą, Automatyczna zgrzewarka L, Maszyna do pakowania w folię, Maszyna do pakowania pochyłego, Maszyny do produkcji uchwytów, Tunel termokurczliwy.

Modele maszyn pakujących w karton: Maszyna do pakowania w kartony, Pakowarki do pudełek/urządzenia do formowania pudełek, Maszyny do pakowania w klastry, Maszyna do formowania i zamykania pudełek, Maszyny do poziomego pakowania w tacki i owijania.

Modele maszyn pakujących na paletę: Liniowe roboty paletyzujące, Roboty paletyzujące.

Użytkownikami pakowaczek w folie i kartony DM Pack w Polsce zostają firmy, które:

– cenią rozwiązania techniczne przyjazne dla użytkownika,

– oczekują elastycznych rozwiązań pozwalających na adaptację do szybko zmieniających się oczekiwań marketingu (nowe opakowania, nowe formaty itp.),

– poszukują stabilnych partnerów na lata o ugruntowanej pozycji rynkowej.

Firma ma w swojej ofercie także maszyny używane – wyprodukowane przez DM PACK, odkupione i poddane renowacji.

DM PACK – wysoce zautomatyzowana maszyna pakująca w kartony.

DM PACK – CARTON SLEEVER ICE

Firma Alfa Laval jest wiodącym światowym dostawcą najwyższej jakości produktów do wymiany ciepła, oddzielania cieczy i obróbki płynów. W tych obszarach Alfa Laval dostarcza zarówno komponenty (np. pompy i zawory), pojedyncze, kompletne maszyny (np. wirówki i dekantery, nalewaczki aseptyczne do bag in box) jak również i kompletne linie produkcyjne (np. dla przetwórstwa warzyw i owoców, przetwórstwa produktów rolnych, przemysłu mięsnego, napojowego i wielu innych).

W Polsce Alfa Laval obecna jest od 1924 roku, a Ricco jest partnerem Alfa Laval od 2012 roku. Wspólnie sprzedajemy wyżej wymienione produkty, wspólnie też je serwisujemy i dostarczamy części zamienne.

Firma Alfa Laval jest synonimem zaawansowanej technologii i inżynieryjnego kunsztu, przekształca wyzwania w nowe szanse i istotnie przyczynia się do tworzenia lepszego świata dla przyszłych pokoleń.

Komponenty

Alfa Laval jest producentem pełnego zakresu komponentów do obróbki płynów. Do najważniejszych komponentów do obróbki płynów należą pompy, zawory, sprzęt do czyszczenia zbiorników i materiały instalacyjne oraz standardowe i proste wymienniki ciepła.

Użytkownikami komponentów Alfa Laval w Polsce zostają firmy posiadające rozwiązania Alfa Laval i oczekujące:

– najwyższej jakości technicznej i procesowej urządzeń,

– niezawodności w separacji,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Fabryka Alfa Laval w Krakowie.

Linie produkcyjne

Alfa Laval jest producentem linii produkcyjnych składających się z urządzeń produkowanych przez Alfa Laval takich jak wymienniki ciepła, wirówki, dekantery, filtry uzupełnionych o konieczne pompy i zawory, funkcjonując w oparciu o jeden kompletny system sterowania. Liczba możliwych zastosowań takich linii jest praktycznie niezliczona, najwięcej z nich jest dostarczanych dla przetwórstwa białkowego (przemysł mięsny, drobiowy, rybny), przetwórstwa płodów rolnych (przemysł cukrowniczy, skrobiowy, olejowy), przetwórstwa warzyw i owoców oraz przemysłów napojowych (produkcja piwa, alkoholi i napojów bezalkoholowych).

Szczególnie popularne na Polskim rynką są linie Alfa Laval do przetwórstwa warzyw i owoców. W zależności od potrzeb klientów składają się z różnych maszyn takich jak np. mieszalniki, podgrzewacze, zbiorniki buforowe i aspetyczne, pasteryzatory i sterylizatory, aseptyczne nalewaczki do worków w kartonach (bag in box) oraz do worków w beczkach (bag in drum).

Użytkownikami lini produkcyjnych Alfa Laval w Polsce zostają firmy oczekujące:

– najwyższej jakości technicznej i procesowej urządzeń,

– niezawodności w separacji,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Fabryka Alfa Laval w Krakowie.

Nalewaczki bag in box

Alfa Laval jest producentem m. in. nalewaczek aseptycznych do napełniania worków, w tym bag in box oraz bag in drum. Wraz z nalewaczką dostawa może obejmować również inne urządzenia towarzyszące takie jak np. sterylizator, zbiorniki aseptyczne, homogenizator itp. Pojemności worków w beczkach to 200-1000 litrów, worki w kartonach (bag in box) to 3-25 litrów. Linie mogą być w pełni zautomatyzowane. Pełna automatyzacja w przypadku bag in drum polega na automatycznej paletyzacji beczek, w przypadku bag in box na automatycznym kartonowaniu, a następnie na automatycznej paletyzacji zapakowanych kartonów.

Użytkownikami linii aseptycznych Alfa Laval w Polsce zostają firmy oczekujące:

– najwyższej jakości technicznej i procesowej urządzeń,

– niezawodności aseptycznej,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Nalewaczka ALFA LAVAL bag in box – ABF.

Wirówki i dekantery

Alfa Laval jest producentem maszyn do oddzielania cieczy od innych cieczy oraz cząstek stałych od cieczy lub gazów. Oferta obejmuje separatory, wirówki dekantacyjne, filtry, sita i membrany. Zastosowanie maszyn oddzielających Alfa Laval ma miejsce praktycznie dla każdego procesu produkcyjnego. Maszyny oddzielające np. wirówki, dekantery mogą być dostarczane jako pojedyncze jednostki bądź też jako element mniej lub bardziej rozbudowanej linii produkcyjnej dostarczanej przez Alfa Laval i składającej się poza wirówką z urządzeń takich jak wymienniki ciepła, pompy, zawory itp.

Użytkownikami wirówek Alfa Laval w Polsce zostają firmy oczekujące:

– najwyższej jakości technicznej i procesowej urządzeń,

– niezawodności w separacji,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Koncepcja działania wirówki odśrodkowej firmy Alfa Laval.

3 fazowy dekanter odśrodkowy firmy Alfa Laval.

Wymienniki ciepła

Alfa Laval jest producentem wymienników ciepła, a więc urządzeń, które przekazują ciepło lub chłodzenie np. z jednej cieczy do drugiej, które odzyskują ciepło, optymalizują zużycie energii przez użytkowników, przyczyniają się więc do obniżania kosztów i zmniejszają negatywny wpływ na środowisko. Wymienniki mogą być prostymi i standardowymi urządzeniami dobieranymi przez klientów „z półki”, jak również mogą to być zindywidualizowane linie do wymiany ciepła składające się z wielu wymienników, pomp, zaworów i innych zintegrowanych produktów Alfa Laval.

Użytkownikami wymienników ciepła Alfa Laval w Polsce zostają firmy oczekujące:

– najwyższej jakości technicznej i procesowej urządzeń,

– niezawodności w separacji,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Wymiennik ciepła z uszczelką płytową i ramową firmy Alfa Laval.

Niemiecka firma BMA od początków cukrownictwa, czyli od końca dziewiętnastego wieku jest producentem różnorodnych maszyn i aparatów dla tego przemysłu. Najbardziej znane z maszyn BMA są wirówki, suszarko-schładzarki, warniki ciągłe i kompletne stacje dyfuzji.

BMA produkuje też wiele akcesoriów i komponentów takich jak pompy krajanki lub cukrzycy oraz wykonuje szeroki zakres usług dla cukrownictwa począwszy od usług serwisowych dla dostarczonych urządzeń poprzez kompletne usługi przemieszczania stacji dyfuzji z cukrowni do cukrowni a skończywszy na projektowaniu nowych cukrowni lub ich części.

Wirówki do cukru

BMA jest producentem wirówek do cukru, periodycznych i ciągłych. Wirówki periodyczne są dostarczane wraz z nowatorskim produktem Sekwencjonowanie Smart, który kilkukrotnie obniża piki energetyczne w cukrowni oraz z pakietem raportowania o stanie bębna (badanie metodą prądów wirowych bez konieczności wyjmowania bębna z wirówki). Aktualnie BMA wdraża program ścisłej współpracy z użytkownikami, który docelowo umożliwi wyposażanie wirówek w indywidualne cechy przydatne konkretnym użytkownikom.

Użytkownikami wirówek BMA zostają firmy, które oczekują wysokich parametrów technologicznych pracy wirówki przy zminimalizowanym zużyciu energii elektrycznej i zoptymalizowanym połączeniu wirówki z pozostałymi urządzeniami w cukrowni poprzez odpowiednio zaprojektowany system sterowania.

Firma DAXNER tworzy rozwiązania w zakresie technologii transportu materiałów stałych. Zajmuje się rozwiązaniami inżynierii procesowej dla zakładów obsługujących proszki i towary masowe, w tym ciecze. Od prawie 40 lat wspiera swoich partnerów z branży spożywczej, paszowej i chemicznej na całym świecie.

Wdrożenia firmy opierają się na trzech głównych filarach: know-how, zdolnościach i kreatywności. Siłą firmy jest opracowywanie innowacyjnych i projektowanych na zamówienie kompletnych koncepcji. Dostarcza obiekty produkcyjne High-Tech jako rozwiązania „pod klucz”.

DAXNER posiada ogromne doświadczenie w branżach:

– Przemysł spożywczy i napojowy (słodycze, żywność wygodna, napoje i soki, młyny),

– Przyprawy i zioła,

– Składniki piekarnicze i cukiernicze,

– Piekarnie (piekarnie przemysłowe i rzemieślnicze),

– Przemysł paszowy dla zwierząt (karma dla zwierząt domowych, karma dla zwierząt),

– Przemysł (chemiczny, farmaceutyczny, tworzyw sztucznych, materiałów budowlanych).

Film korporacyjny firmy DAXNER.

Systemy obsługi materiałów

Czy to proszek, czy granulat – drobny czy gruby: towary masowe spotyka się w niemal wszystkich dziedzinach życia i wielu gałęziach przemysłu. Zadaniem technologii transportu towarów masowych jest ich wykorzystanie w procesie produkcji. Wyrafinowane zakłady przetwórcze zapewniają płynny przepływ produktów oraz wysoki poziom wydajności i jakości procesów transportu materiałów. Innymi słowy, ciała stałe są wprawiane w ruch i wykorzystywane w procesie dzięki instalacjom Daxner.

Komponenty instalacji Daxner oznaczają: nieskazitelną funkcjonalność, wysoką wydajność, bezkompromisową higieniczną konstrukcję i łatwe czyszczenie (CIP i COP). Spełniają niestandardowe wymagania: zoptymalizowana wydajność, maksymalna wydajność operacyjna, wysoka dostępność zakładu, delikatne obchodzenie się z produktem, solidna konstrukcja i trwałość, identyfikowalność surowców i partii, spełniają wymogi przepisów takich jak ATEX, NFPA itp. oraz spełniają wytyczne dotyczące jakości, takie jak HACCP -Standardy IFS.

Użytkownikami systemów obsługi materiałów sypkich Daxner zostają w Polsce firmy, które:

– mają trudne produkty do transportu (np. sadza, biel, śmietanka 60% itp.),

– poszukują partnera z instalacjami referencyjnymi na całym świecie,

– potrzebują dedykowanej do ich potrzeb instalacji „pod klucz”,

– zainteresowane są posiadaniem kompletnej instalacji do obsługi materiałów sypkich.

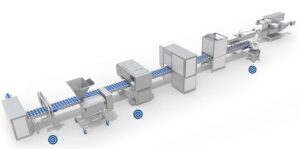

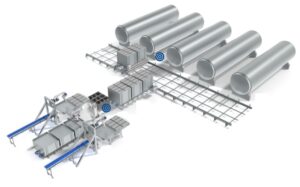

Modułowy system transportu materiałów firmy Daxner.

Kompaktowa mieszalnia składników piekarniczych.

Jednostki obsługi materiałów

Elementy wchodzące w skład rozbudowanych systemów firmy Daxner są także dostępne pojedynczo. Maszyny takie jak stacje zasypu z worków, urządzenia filtrujące (sita), dozujące, grindery, miksery, blendery, zbiorniki fermentacyjne. Jednostki te mogą być oferowane pojedynczo jako uzupełnienie istniejącej linii lub zaczątek nowej.

Użytkownikami elementów systemów obsługi materiałów sypkich Daxner zostają w Polsce firmy, które:

– mają trudne produkty do obsługi (np. sadza, biel, śmietanka 60% itp.),

– poszukują partnera z instalacjami referencyjnymi na całym świecie,

– potrzebują rozbudować swoje systemy o komponenty sprawdzonego dostawcy,

– zainteresowane są modernizacją sposobu obsługi materiałów sypkich.

Mikser resztek piekarniczych daxRec.

DM PACK to włoski producent urządzeń pakujących w trzech głównych obszarach: FOLIA, KARTON, PALETA. Produkuje szeroką gamę maszyn pakujących: od maszyn do pakowania podstawowego po dostosowane, szyte na miarę systemy oraz wyspecjalizowane linie do pakowania pierwotnego i wtórnego.

Dzięki ponad 20-letniemu doświadczeniu i know-how ukierunkowanemu na innowacje, DM PACK gwarantuje zaawansowane technologicznie rozwiązania opakowaniowe z przyjaznym dla użytkownika podejściem.

Kluczowe cechy urządzeń DM Pack to:

– MINIMALISTYCZNA KONSTRUKCJA

– ŁATWY DOSTĘP DO MASZYN W CELU ŁATWEJ KONSERWACJI

– NISKIE ZUŻYCIE ENERGII

– BARDZO PROSTA OBSŁUGA

Każda maszyna jest zaprojektowana tak, aby osiągnąć maksymalną wydajność, funkcjonalność i niezawodność. Doradztwo, współpraca i zaufanie to słowa kluczowe, na których rozwija się firma DM PACK.

Połączone firmy Fava S.p.A. i Storci S.p.A. działają pod wspólną nazwą Fava S.p.A. Firma z siedzibą w Cento, to jedna z wiodących na świecie firm produkujących linie do produkcji makaronu. Została założona w 1937 roku przez Augusto Fava, który zaprojektował i opatentował pierwsze maszyny zdolne do ciągłego suszenia produktu, umożliwiając wprowadzenie automatyzacji w przemysłowej produkcji makaronów. Dalsze badania i innowacje doprowadziły do opracowania i wdrożenia technologii wysokotemperaturowej.

W 1995 r. Fava kupuje 50% firmy Storci, firmy wyspecjalizowanej w dziedzinie pras do makaronów wyciskanych, dzięki partnerstwu obu firm powstają największe i najbardziej innowacyjne linie produkcji makaronu na rynku. Obecnie najpotężniejsze linie (do 12000 kg/h) do produkcji i suszenia makaronów, zdobywają zaufanie i szacunek najważniejszych producentów makaronów na świecie. 1 października 2023 doszło do finalnej fuzji firm Fava S.p.A. i Storci S.p.A.

Odnośnik do strony FAVA-STORCI

Film korporacyjny FAVA z 2015 roku.

Linie do makaronów

Fava-Storci jest producentem ciągłych i nie ciągłych linii do produkcji makaronów suchych lub mokrych, krótkich jak i długich o wydajnościach do 12 ton na godzinę. Najistotniejszą cechą linii produkowanych przez Fava-Storci jest możliwość stosowania mąk o 9% zawartości białka. Tak niska zawartość białka dla produkcji makaronu możliwa jest dzięki unikalnemu, opatentowanemu procesowi suszenia makaronu. W rezultacie mając do dyspozycji linie Fava-Storci można znacząco obniżyć koszty surowców. Jeśli do tego dodamy fakt, że sprawność linii Fava-Storci jest na poziomie 98%, to w efekcie końcowym otrzymujemy wzrost sprzedaży i zyskowności.

Użytkownikami linii do makaronów Fava-Storci w Polsce zostają firmy oczekujące:

– uniwersalnych linii mogących produkować makarony krótkie, długie i o specjalnych kształtach,

– możliwości produkcji wielu zindywidualizowanych produktów,

– najwyższej jakości technicznej i procesowej urządzeń,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych,

Linie do makaronów – Makarony krótkie.

Linie do makaronów – Spaghetti.

Linie do dań gotowych

Fava (Fava-Storci) jest producentem linii do produkcji zarówno pierogów mrożonych jak i świeżych oraz tradycyjnych dań gotowych takich jak lazania i cannelloni. Dysponując liniami laboratoryjnymi oraz zespołem doświadczonych technologów żywności Fava oferuje urządzenia dostosowane do indywidualnych potrzeb klientów. Fava dostarcza kompletne linie poczynając od przygotowania ciast i farszy, poprzez produkcję past, a kończąc na ich pakowaniu.

Użytkownikami linii do produkcji dań gotowych Fava-Storci w Polsce zostają firmy oczekujące:

– możliwości produkcji wielu zindywidualizowanych produktów,

– najwyższej jakości technicznej i procesowej urządzeń,

– sprawdzonej pozycji producenta na rynku,

– łatwo dostępnego serwisu i szybkiej dostawy części zamiennych.

Linie do dań gotowych – Lasagne.

Linie do dań gotowych – Ravioli.

Linie do dań gotowych – Tortelini bezglutenowe.

Szwajcarska firma Ferrum składa się z dwóch działów: produkcji zamykarek i produkcji wirówek (do tego działu należy również polska firma Spomasz Wronki).

Know how produkcji zamykarek został zgromadzony w ciągu ponad 90 lat istnienia firmy. Do dziś firma kontroluje cały proces produkcji zamykarek i ich podzespołów poprzez wytwarzanie we własnej odlewni elementów żeliwnych i staliwnych oraz produkcję we własnej narzędziowni wszystkich narzędzi zamykających.

Bardzo duży udział środków własnych w finansowaniu bieżącej działalności daje firmie znaczące poczucie niezależności i gwarantuje dynamiczny rozwój w przyszłości.

Zamykarki puszek

Ferrum produkuje zamykarki puszek zarówno napojowych jak i dla produktów spożywczych. Zamykarki dostarczane są albo jako samodzielne maszyny, albo wraz z pakietem inżynieryjnym synchronizującym zamykarkę z istniejącą linią produkcyjną, w szczególności z nalewaczką lub dozownicą.

Użytkownikami zamykarek Ferrum w Polsce zostają firmy które oczekują:

– co najmniej średnich lub bardzo wysokich prędkości zamykania puszek,

– najwyższej możliwej jakości zamknięcia puszek,

– najniższych możliwych jednostkowych kosztów eksploatacji.

Zamykarki puszek do napojów – prezentacja firmy.

Niemiecka firma Heuft powstała w latach siedemdziesiątych dwudziestego wieku.

Od początku firma zajmowała się produkcją systemów inspekcyjnych mających zastosowania w wielu punktach linii rozlewających i pakujących.

W kolejnych latach firma Heuft rozpoczęła również produkcję etykieciarek dla praktycznie wszystkich możliwych zastosowań oraz systemów diagnostyki (diagnostyka pracy monobloków (myjki, nalewaczki, zamykarki), diagnostyka mikro-przestojów) do integracji poszczególnych modułów i dających obraz oraz wsparcie produkcyjne całej linii.

Systemy inspekcji butelek, puszek, słoików

Heuft jest producentem systemów inspekcji butelek, puszek, słoików oraz innych opakowań, mających zastosowania w wielu punktach linii rozlewających i pakujących, przykładowe zastosowania:

– inspekcja pustych opakowań

Inspekcja i sortowanie skrzynek

Inspekcja i sortowanie butelek i słoików

Wykrywanie obecności płynów żrących po myciu

– wykrywanie butelek i słoików rozsadzonych w trakcie rozlewania

– inspekcja pełnych opakowań

Inspekcja poziomu napełnienia i obecności zamknięcia

Wykrywanie ciał obcych

Wykrywanie nieszczelności

Inspekcja etykiety i kodu kreskowego oraz innych znaków

Pełna, całościowa inspekcja końcowego opakowania

– inspekcja opakowań zbiorczych – kartonów, tacek, skrzynek

– systemy wsparcia dla utrzymania ruchu

Diagnostyka pracy monobloków (myjki, nalewaczki, zamykarki)

Diagnostyka mikro-przestojów

Integracja poszczególnych modułów dająca obraz i wsparcie produkcyjne całej linii

Użytkownikami systemów inspekcji butelek, puszek i słoików Heuft zostają w Polsce firmy oczekujące:

– zminimalizowania liczby przestojów linii produkcyjnych wynikających z wadliwych opakowań,

– zminimalizowania liczby opakowań końcowych nie spełniających wymagań jakościowych, które zostały zwolnione do sprzedaży,

– pełnej diagnostyki linii produkcyjnych.

Inspektor butelek, puszek i pojemników eXaminer XA.

Firma MCA Process została założona w Bretanii w 1985 roku przez Philippe’a Le Pape. Obecnie zarządzana jest przez jego córkę Estelle Le Pape. Firma zajmuje się projektowaniem, produkcją i uruchamianiem systemów automatyzujących procesy pakowania produktów spożywczych. Zatrudnia aktualnie ponad 60 pracowników.

Główne obszary działalności MCA to:

– produkcja systemów do załadunku i rozładunku autoklawów,

– produkcja linii do pakowania dań gotowych w tackach,

– produkcja linii do pakowania burgerów i składania hamburgerów,

– integracja linii produkcyjnych.

Film korporacyjny MCA

Linie do dań gotowych

Firma MCA specjalizuje się w projektowaniu i produkcji kompletnych linii dozujących i stała się głównym graczem na rynku dań gotowych we Francji i na świecie. Do tej pory zainstalowano ponad pięćdziesiąt linii.

PRODUKTY

Doświadczenie firmy pozwala pracować z każdym rodzajem produktu.

– Mięso, ryż, makaron, przeciery, sosy (z/bez drobin), mieszane sałaty, tarty ser, zioła itp.

– Tace okrągłe/prostokątne, miski itp.

– Tacki termoformowane/wtryskiwane, pudełka, aluminium itp.

Użytkownikami rozwiązań MCA w Polsce zostają firmy, które:

– przywiązują dużą wagę do parametrów technologicznych procesów,

– oczekują kompleksowych, zintegrowanych rozwiązań,

– chcą się związać z renomowanym dostawcą.

Pakowanie burgerów i hamburgerów

Firma MCA opracowała swoją pierwszą linię hamburgerów 10 lat temu i od tego czasu wyposażyła największych producentów w tym sektorze we Francji i na całym świecie. MCA specjalizuje się w projektowaniu i produkcji lini do produkcji hamburgerów i pakowania burgerów.

Użytkownikami rozwiązań MCA w Polsce zostają firmy, które:

– przywiązują dużą wagę do parametrów technologicznych procesów,

– oczekują kompleksowych, zintegrowanych rozwiązań,

– chcą się związać z renomowanym dostawcą.

Automatyzacja załadunku i rozładunku autoklawów

Wieloletnie doświadczenie firmy MCA w automatycznym załadunku autoklawów gwarantuje maksymalną wydajność i zgodność produktu.

Spersonalizowany chwytak dostosowany do produkty:

– Tacki zgrzewane lub termoformowane

– Doypacki

– Stiki

– Puszki

– Pojemniki deserowe itp.

Użytkownikami rozwiązań MCA w Polsce zostają firmy, które:

– przywiązują dużą wagę do parametrów technologicznych procesów,

– oczekują kompleksowych, zintegrowanych rozwiązań,

– chcą się związać z renomowanym dostawcą.

Zautomatyzowany załadunek i rozładunek torebek/pouchy.

Otoczenie autoklawu torebki, tacki, puszki.

Niemiecka firma Multipond została założona w 1946 roku. Jest producentem naważarek wielogłowicowych (wag wielogłowicowych).

Multipond produkuje szeroki zakres naważarek o najwyższym zaawansowaniu technicznym dla bardzo różnych zastosowań w przemyśle spożywczym.

Naważarki posiadają wiele opatentowanych przez Multipond rozwiązań technicznych nie mających dostępnych na rynku odpowiedników.

Naważarki wielogłowicowe

Multipond produkuje naważarki wielogłowicowe, których główne zalety to:

– unikalne tensometry własnej produkcji,

– unikalny system ciągłej autokalibracjii,

– system SR5 kubełków pamięciowych,

– unikalny system odrzutu przeważek,

– unikalny system radzenia sobie z drganiami,

– duże prędkości nawet do 400 naważeń na minutę,

– unikalne rozwiązania Timing Hopperów – pozwalające przy dużych prędkościach i różnych produktach zachować kompaktowość spadającej porcji co pozwala maszynie pakującej uzyskać większe prędkości.

Użytkownikami naważarek Multipond w Polsce są firmy, które:

– pakują produkty o znacznej wartości np. bakalie, słodycze, dodatki do produktów, ryby i owoce morza, produkty mięsne,

– pakują produkty trudne np. produkty lepkie czy pozostawiające trudne do usunięcia osady albo wolno opadające jak np. przyprawy,

– pakują mixy produktów,

– pakują małe porcje np. kilkugramowe,

– potrzebują dużych prędkości naważania.

Naważarki wielogłowicowe. Precyzyjne naważanie mixów orzechów.

Naważarki wielogłowicowe. Naważanie produktów męsnych.

Naważarki wielogłowicowe. Naważanie i konfekcjonowanie cukierkówi żelków.

Słoweńska firma Petek jest producentem pasteryzatorów tunelowych i innych maszyn dla przemysłu napojów takich jak podgrzewacze, schładzalniki, stacje CIP i kuchnie oraz pasteryzatory przepływowe.

Firma Petek jest najbardziej znana ze swoich pasteryzatorów tunelowych, które produkuje od najmniejszych wydajności rzędu 10 tys. puszek lub butelek na godzinę bez praktycznie żadnej granicy, jeśli chodzi o górną wydajność. W zależności od zastosowań i potrzeb użytkowników pasteryzatory mogą być jedno lub dwu poziomowe, mogą też mieć różne sekcje typu podgrzewanie, utrzymywanie temperatury i chłodzenie.

Pasteryzatory tunelowe

Najważniejsze cechy powodujące, że pasteryzatory PETEK są w grupie najlepszych dostępnych tuneli na świecie:

– modułowa budowa,

– automatyczna kontrola przepustowości filtrów,

– system dynamicznej kontroli współczynnika pasteryzacji,

– racjonalne gospodarowaniem wodą,

– efektywna wymiana energii,

– różne opcje izolacji,

– zoptymalizowany system dysz,

– zapewnienie stałych parametrów procesu.

Użytkownikami pasteryzatorów tunelowych PETEK w Polsce zostają firmy, które:

– przywiązują dużą wagę do parametrów technologicznych procesów, w tym do zminimalizowanego zużycia energii,

– chcą się związać z renomowanym dostawcą.

Pasteryzator tunelowy firmy PETEK.

Hiszpańska firma Surdry została założona w 1981. Produkuje klasyczne autoklawy statyczne, obrotowe i oscylująe. Zakres dostawy rozpoczyna się od najmniejszych, laboratoryjno – testowych autoklawów jedno-koszowych, a kończy na dużych sześciu-koszowych jednostkach dla wielkoseryjnych produkcji.

Surdry jest również producentem autoklawów bezkoszowych będących wyjątkowym rozwiązaniem technologicznym pozwalającym na eliminację koszy autoklawowych z obszaru produkcyjnego. Transport opakowań np. słoików, puszek, butelek odbywa się tylko poprzez przenośniki.

Autoklawy

Surdry jest producentem autoklawów: statycznych, oscylujących, obrotowych i bezkoszowych. Pracują one w technologii natrysku pary i wody (Steam and Water Spray – SWS). Taka kombinacja umożliwia szybką zmianę temperatur i gwarantuje dobry rozkład ciepła, co jest gwarancją bezpiecznej powtarzalności procesu. Dodatkowo możliwy wtrysk powietrza zapewnia stabilizację ciśnienia.

Autoklawy przepływowe bezkoszowe to nowatorskie rozwiązanie w skali światowej: eliminuje kosze i wszystkie operacje z nimi związane jak: załadunek i rozładunek opakowań do i z koszy oraz załadunek i rozładunek koszy do i z autoklawów oraz ich dyslokację w obrębie zakładu produkcyjnego. Zamiast tego całego ruchu pustych i pełnych koszy opakowania transportowane są do autoklawu zwykłym przenośnikiem, z którego ładowane są do autoklawu robotem, a następnie kolejnym robotem rozładowywane na kolejny przenośnik opakowań.

Użytkownikami autoklawów Surdry w Polsce zostają firmy, które:

– wdrażają programy oszczędzania energii,

– stawiają na automatyzację procesów produkcyjnych,

– zwiększają efektywność produkcji poprzez zmniejszenie potrzebnej powierzchni produkcyjnej,

– wdrażają proste i łatwe w utrzymaniu rozwiązania obniżające koszty produkcji.

Autoklaw przepływowy, sterylizator bezkoszowy.

Transpak jest słoweńskim producentem paletyzatorów, depaletyzatorów, kratownic, dekratownic, i przenośniki dla palet, opakowań zbiorczych i pojedynczych opakowań.

Na bazie swoich produktów oraz własnych zintegrowanych systemów sterowania Transpak dostarcza zindywidualizowane systemy pakujące zaprojektowane i wykonane dla konkretnych wymagań klienta.

Transpak wykonuje też usługi integracji urządzeń różnych producentów w jedną kompletną linię pakującą wyposażoną w jeden system sterowania. W szczególnych przypadkach integracja może dotyczyć dyslokacji urządzeń pomiędzy różnymi zakładami produkcyjnymi lub pomiędzy różnymi liniami produkcyjnymi w obrębie jednego zakładu.

Paletyzatory i depaletyzatory

Transpak produkuje paletyzatory i depaletyzatory, portalowe i zrobotyzowane. Mogą to być zarówno proste urządzenia do obsługi jednej linii produkcyjnej jak i kompleksowe systemy centralnej paletyzacji, które mogą zawierać wiele urządzeń towarzyszących takich jak przenośniki, owijarki, różnego typu inspektory itp.

Użytkownikami paletyzatorów i depaletyzatorów Transpak zostają firmy, które:

– oczekują rzetelnego partnera gotowego wykonywać indywidualne rozwiązania,

– posiadają linie produkcyjne o średnich i wysokich wydajnościach,

– pakują swoje wyroby przede wszystkim w butelki szklane, słoiki i puszki z napojami,

– produkują swoje wyroby na kilku liniach z mniejszą wydajnością, a rozwiązaniem jest centralna paletyzacja za pomocą jednego robota.

Paletyzatory i depaletyzatory – integracja.

Pakowaczki pionowe

TNA jest producentem najszybszych na świecie pakowaczek pionowych Robag do pionowego formowania, pakowania i zamykania (VFFS). Szybkości do 250 torebek na minutę przy efektywności produkcyjnej powyżej 95% oraz odpadzie generowanym poniżej 0,5%. Jedyny system ze zintegrowaną naważarką posadowioną na maszynie pakującej nie wymagającej więc oddzielnej konstrukcji. Jeden system sterowania z panelami sterowania umieszczonymi w różnych miejscach dla wygody operatorów.

Użytkownikami pakowaczek pionowych TNA zostają firmy, które:

– potrzebują najwyższych gwarantowanych szybkości pakowania,

– unifikują systemy sterowania i komponenty na potrzeby utrzymania w ruchu,

– chcą osiągnąć najniższe koszty jednego opakowania w jednostce czasu.

Transporty horyzontalne

TNA jest producentem horyzontalnych transportów Roflo. Zapewniają pełną elastyczność systemów transportu – łączenie dróg transportowych, ich rozdzielanie (opatentowane przez TNA wirtualne bramki), możliwość ważenia przesyłanego produktu. Od strony utrzymania w ruchu są praktycznie bezobsługowe. Bardzo proste i wygodne w czyszczeniu.

Użytkownikami transportów horyzontalnych Roflo firmy TNA zostają firmy, które:

– chcą uniknąć degradacji mechanicznej swoich produktów w trakcie transportu, szczególnie gdy produkty te są kruche,

– produkują wiele mieszanek, pakowanych na różnych pakowaczkach i w związku z tym oczekują możliwość transportu różnych produktów w różnych kierunkach i zrzutu w różnych punktach,

– cenią proste i niezawodne rozwiązania techniczne,

– zapewniają wysokie standardy higieniczne w swojej produkcji.

Transporty horyzontalne – animacja działania systemu.

Maszyny do przyprawiania

TNA jest producentem taśmowych maszyn do przyprawiania i/lub posypywania wytwarzanych na bazie technologii przejętej firmy Arcall. Przystosowane są do instalacji w każdej linii produkcyjnej, gdzie przesuwający się na przenośniku produkt powinien być polany i/lub posypany od góry lub od dołu i góry. Technologia wirujących dysków i dysz mgiełkowych pozwalają na równomierne i dokładne polanie i/lub posypanie wyrobów.

TNA jest producentem bębnowych maszyn do przyprawiania Intelli-flav. Jako pierwszy system na świecie ma możliwość jednoczesnego olejowania oraz przyprawiania przyprawami suchymi i/lub płynnymi koncentratami przypraw. Praktycznie każdy z ruchów maszyny wykonywany jest przez indywidualny napęd co pozwala dynamicznie ustawiać pracę maszyny od aktualnych warunków np. od prędkości maszyny pakującej.

Użytkownikami maszyn do przyprawiania TNA zostają firmy, które:

– chcą mieć jak najszersze możliwości przyprawiania swoich wyrobów,

– dbają o jak najdokładniejsze przyprawianie w stosunku do receptur,

– celują w maksymalną efektywności całej linii produkcyjnej poprzez integrację wszystkich jej maszyn,

– uważają, że higiena i łatwość czyszczenia to podstawowe cechy każdej maszyny spożywczej.

Maszyny do przyprawiania – przyprawianie (seasoning).

Linie mogul

W 2017 roku firma TNA przejęła firmę NID producenta linii mogul do formowania cukierków. Flagowy produkt firmy NID linia MOGUL pozwala na uformowanie w skrobi różnych kształtów gum, cukierków żelowych, galaretek i pianek. Cały proces uzupełniają urządzenia do oczyszczania i olejenia produktu oraz maszyna do kondycjonowania skrobi.

Użytkownikami linii mogul do formowania cukierków TNA w Polsce zostają firmy, które:

– potrzebują szybkiej linii do produkcji wysokiej jakości słodyczy o różnych kształtach i kolorach,

– cenią sprawdzone i niezawodne rozwiązania techniczne,

– wymagają dostosowania do istniejących urządzeń.

Linie mogul – linia produkcji cukierków.

Linie do smażenia

TNA jest producentem linii do smażenia oraz kompletnych linii do produkcji wyrobów ziemniaczanych takich jak snacki, chipsy, frytki, płatki, granulaty itp. wytwarzanych na bazie technologii przejętej firmy Florigo. Kluczowe maszyny linii produkowane przez TNA to obieraczki parowe, smażalniki, suszarnie, tunele zamrażające, przenośniki horyzontalne i systemy pakowania.

Użytkownikami linii do smażenia snacków, chipsów, frytek itp. firmy TNA, które chcą mieć zakłady produkcyjne wyposażone w urządzenia dostarczane przez jednego producenta począwszy od odbioru ziemniaków, poprzez jego wstępną obróbkę, następnie produkcję wyrobu końcowego, a kończąc na jego pakowaniu.

Linie do smażenia – kompletna linia.

Włoska firma Turatti została założona w 1869 roku. Jest producentem pojedynczych maszyn i kompletnych linii produkcyjnych do przetwórstwa grzybów, warzyw korzeniowych, różyczkowych i liściastych oraz owoców.

Główne obszary specjalizacji obejmują innowacyjne sektory:

– warzyw liściastych,

– świeżych warzyw i owoców,

– gotowych posiłków.

Maszyny do przetwórstwa warzyw

Turatti jest producentem wielu maszyn do przetwórstwa warzyw i owoców takich jak:

– myjki i inne urządzenia czyszczące,

– krajalnice różnych typów,

– odgłąbiarki i inne urządzenia przygotowawcze,

– blanszowniki,

– obieraczki parowe i mechaniczne,

– urządzenia odwadniające.

Turatti może dostarczać pojedyncze maszyny bądź też kompletne linie produkcyjne.

Użytkownikami maszy do przetwórstwa warzyw Turatti w Polsce zostają firmy, które chcą:

– maksymalnie zautomatyzować proces obróbki warzyw przy zachowaniu najwyższych standardów higienicznych,

– poddać warzywa jak najbardziej efektywnym procesom,

– zminimalizować zużycie mediów, w tym wody, w procesie produkcyjnym.

Automatyczne różyczkowanie model Titano.

Ciągły system mycia i obróbki kiełek Mod Camel.

Obieraczka parowa do owoców i warzyw okopowych.

Linie do warzyw liściastych

Turatti jest producentem linii do przygotowania i mycia warzyw liściastych. W pierwszej grupie są to urządzenia do odbioru i wstępnego przygotowania warzyw do dalszej obróbki np. odgłąbiarki, krajalnice. W drugiej myjki z systemami odwodniania i systemami transportu pomiędzy nimi. Trzecia grupa urządzeń to systemy do cyrkulacji wody w obiegach zamkniętych i jej filtracji.

Użytkownikami linii do przygotowania i mycia warzyw liściastych Turatti w Polsce zostają firmy, które chcą:

– maksymalnie zautomatyzować proces obróbki warzyw liściastych przy najwyższych standardach higienicznych,

– przeprowadzić jak najbardziej efektywne mycie warzyw liściastych,

– zminimalizować zużycie mediów (w tym wody) w procesie produkcyjnym.

Linia do mycia szpinaku i innych warzyw liściastych.

Niemiecka firma Vollenda została założona w 1924 roku i od tego czasu produkuje maszyny pakujące dla wielu różnych zastosowań przemysłowych.

Główną grupą maszyn są workownice, czyli maszyny pakujące materiały sypkie do worków (foliowych, papierowych, wentylowych itp.) 5-50 kg. Firma specjalizuje się także w maszynach do napełniania/zasypu worków typu Big-Bag.

Dostawy obejmują zarówno proste, pół-automatyczne maszyny jak również i kompletne, całkowicie zautomatyzowane linie pakujące. Szeroki zakres produkowanych rozwiązań pozwala na dobór optymalnej maszyny dla konkretnego pakowania.

Nalewaczki płynów

Vollenda produkuje nalewaczki płynów takich jak: środki chemiczne, nawozy, produkty chemii gospodarczej, oleje techniczne i jadalne, gęste produkty spożywcze np. ketchupy, majonezy, sosy, syropy i produkty owocowo – warzywne. Najczęściej stosowane pojemniki to puszki stalowe, kanistry, butelki o pojemnościach od 0,5 litra do 25 litrów.

Nalewaczki mogą być dostarczane jako pojedyncze maszyny lub też z urządzeniami towarzyszącymi np. zakręcarkami i etykieciarkami lub jako w pełni automatyczne kompletne linie produkcyjne z końcową paletyzacją.

Użytkownikami nalewaczek płynów Vollenda zostają w Polsce firmy, które:

– oczekują szybkich i dokładnych nalewaczek płynów,

– muszą spełniać w swojej produkcji różne normy np. ATEX.

Pakowaczki worków

Vollenda produkuje pakowaczki worków pakujące materiały sypkie do worków (foliowych, papierowych, wentylowych itp.) 5-50 kg. Mogą to być pakowaczki w pełni automatyczne, bądź tylko półautomatyczne. Mogą to być same pakowaczki lub też z urządzeniami towarzyszącymi np. z kompletną linią do paletyzacji worków. Firma specjalizuje się także w maszynach do napełniania/zasypu worków typu Big-Bag.

Użytkownikami pakowaczek worków Vollenda zostają w Polsce firmy, które:

– oczekują szybkich i dokładnie ważącyh maszyn,

– dbających o produkcyjne środowisko pracy (brak pylenia),

– muszą spełniać w swojej produkcji różne normy np. ATEX.

Firma Zambelli została założona w 1969 roku przez Flavio Zambelli, kiedy to została przedstawiona pierwsza automatyczna maszyna pakująca. Bardzo szybko maszyny, w których było wiele opatentowanych rozwiązań znalazło uznanie zarówno na rynku włoskim jak i międzynarodowym.

Obecnie Zambelli produkuje pakujące maszyny owijające (shrink wrappery) oraz maszyny pakujące w kartony (case packery i wrapp around).

Urządzenia firmy Zambelli mają zastosowanie teoretycznie przy wszystkich typach kartonów i tacek oraz dla praktycznie wszystkich rodzajów opakowań (butelki, kartony, puszki, słoiki, torebki itp.), prędkości do 150 taktów na minutę.

Maszyny Zambelli są w całości wytwarzane we Włoszech, w 100% z włoskich podzespołów. Do tej pory Zambelli sprzedało ponad 6000 maszyn na całym świecie.

Pakowaczki butelek i puszek

Zambelli produkuje pakowaczki butelek i puszek (shrink wrappery, z tacką i bez). Są to bardzo uniwersalne maszyny z szybkim i prostym przezbrojeniem formatów pozwalającym na pakowanie różnych opakowań w wielu konfiguracjach. Istotną ich cechą jest też niezawodność mechaniczna i elastyczność elektryczna.

Maszyny mają modułową budowę, co pozwala na stosowanie w nich wielu opcji i indywidualnych konfiguracji, a dodatkowo zastosowane roboty pozwalają budować całe systemy pakujące.

Użytkownikami pakowaczek butelek i puszek Zambelli w Polsce zostają firmy, które:

– cenią rozwiązania techniczne przyjazne dla użytkownika,

– oczekują elastycznych rozwiązań pozwalających na adaptację do szybko zmieniających się oczekiwań marketingu (nowe opakowania, nowe formaty itp.),

– poszukują stabilnych partnerów na lata o ugruntowanej pozycji rynkowej.

Dwu rzędowa maszyna pakietująca LFT800-50.

Pakowaczki w folie i kartony

Zambelli produkuje pakowaczki w folie i kartony (shrink wrappery, z tacką i bez, case packery). Są to bardzo uniwersalne maszyny z szybkim i prostym przezbrojeniem formatów pozwalającym na pakowanie różnych opakowań w wielu konfiguracjach. Istotną ich cechą jest też niezawodność mechaniczna i elastyczność elektryczna.

Maszyny mają modułową budowę, co pozwala na stosowanie w nich wielu opcji i indywidualnych konfiguracji, a dodatkowo zastosowane roboty pozwalają budować całe systemy pakujące.

Użytkownikami pakowaczek w kartony Zambelli w Polsce zostają firmy, które:

– cenią rozwiązania techniczne przyjazne dla użytkownika,

– oczekują elastycznych rozwiązań pozwalających na adaptację do szybko zmieniających się oczekiwań marketingu (nowe opakowania, nowe formaty itp.),

– poszukują stabilnych partnerów na lata o ugruntowanej pozycji rynkowej.

WR40 Owijanie kartonem typu wrap around.

RICCO INTERNATIONALTRADE & CONSULTANCY

ul. Reymonta 34

05-082 Latchorzew

tel.: 22 867 8450

ricco@ricco.com.pl

RICCO INTERNATIONALTRADE & CONSULTANCY

ul. Reymonta 34

05-082 Latchorzew

tel.: 22 867 8450

ricco@ricco.com.pl